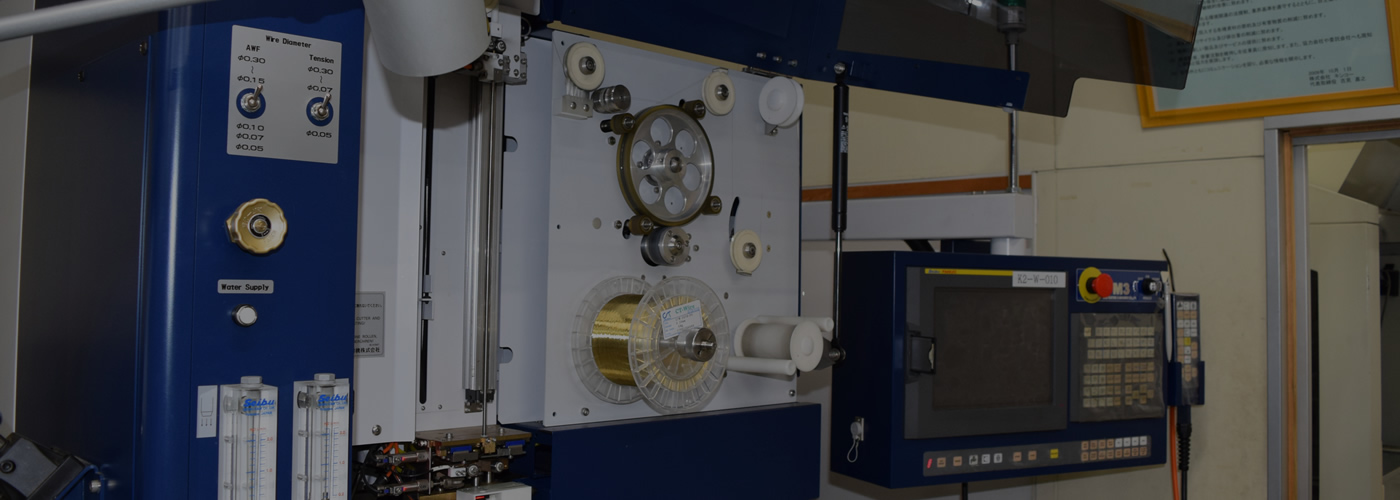

ワイヤーカット放電加工は、製品に対して垂直にワイヤー線が移動するため、切断面は通常はまっすぐかつ高精度に加工を行うことは可能です。しかし、厚みが厚くなると、加工品の中心部にワイヤー線がどうしても引っ張られてしまい、穴形状で言えばワークの中心部がミクロン単位で大きくなります。つまり、太鼓形状になってしまうのです。

これを画像測定器で測ると上下の寸法は狙い寸法に入っているのですが、内部はミクロン単位で大きくなります(ちなみにこれはワークを割って測定しないと実際のところは分かりません)。この上下と内部部の寸法のわずかな違いは、厚みが大きくなればなるほど大きくなりますので、ワイヤーカット放電加工を行うメーカーは、上下と内部の寸法の違いが要求公差内に収められるように加工条件を調整しなければなりません。なお厚みのほか、材料によっても寸法の違いが異なってきます。

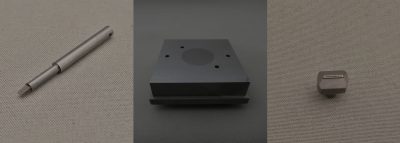

超硬加工.COMを運営する㈱キンコーは、ワイヤーカット放電加工による厚物の加工ノウハウを長年蓄積しておりますので、通常の加工メーカーであれば上下と内部の寸法の違いが大きく発生してしまう場合でも、最小限に抑えることが可能です。お困りの案件がございましたらお声掛けしてください。

また超硬加工.COMを運営する(株)キンコーが過去にお客様から受けたご質問はこちらです。

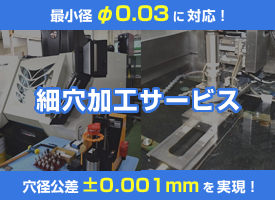

>>『ワイヤー放電加工での最小微細穴径を教えて下さい。』はこちら

>>『ワイヤーカット加工で使用可能なワイヤー線径を教えて下さい。』はこちら

>>『ワイヤーカット放電加工のみの依頼でも対応可能でしょうか?』はこちら

>>『超硬材へのワイヤーカットで、最小コーナーRはいくつですか?』はこちら

>>『ステンレスで製作している部品を、超硬に変更できますか?』はこちら

>>『超硬に対して、どのくらいの精度で加工できますか?』はこちら